PORTARIA N° 46, DE 10 DE FEVEREIRO DE 1998.

(Revogado pela Portaria n° 142, de 24/05/2021)

O MINISTRO DE ESTADO DA AGRICULTURA, PECUÁRIA E ABASTECIMENTO, no uso da

atribuição que lhe confere o art. 87, Parágrafo único, inciso II, da

Constituição Federal, tendo em vista o Regulamento da Inspeção Industrial e

Sanitária dos Produtos de Origem Animal, aprovado pelo Decreto n° 30.691, de 29

de março de 1952, e

Considerando a necessidade de adequação das atividades do Serviço de

Inspeção Federal - SIF aos modernos procedimentos adotados no controle

higiênico-sanitário das matérias-primas e dos produtos de origem animal;

Considerando a necessidade de atendimento aos compromissos

internacionais assumidos no âmbito da Organização Mundial de Comércio e

conseqüentes disposições do Codex Alimentarius, assim como no do

MERCOSUL, resolve:

Art. 1° Instituir o Sistema de Análise de Perigos e Pontos Críticos de

Controle - APPCC a ser implantado, gradativamente, nas indústrias de produtos

de origem animal sob o regime do Serviço de Inspeção Federal - SIF, de acordo

com o MANUAL GENÉRICO DE PROCEDIMENTOS, anexo à presente Portaria.

§ 1° Na implantação do Sistema APPCC, o Serviço de Inspeção Federal -

SIF obedecerá um cronograma especialmente preparado e adotará os

manuais específicos por produto e o de auditoria do Sistema.

§ 2° Os manuais específicos por produto e o de auditoria do Sistema

APPCC serão submetidos à consulta pública com o objetivo de receber sugestões

por parte de interessados, antes de serem aprovados pela Secretaria de Defesa

Agropecuária - DAS.

Art. 2° Incumbir a SDA de instituir Comitês Técnicos com a finalidade de

coordenar e orientar à execução das atividades de implantação do Sistema APPCC

nos estabelecimentos de carne, leite, ovos, mel e produtos derivados, ficando

convalidados os Comitês Técnicos Intersetoriais - CTI, anteriormente

instituídos nos estabelecimentos de pescado e derivados.

Art. 3° Esta Portaria entra em vigor na data de sua publicação.

ARLINDO PORTO

MANUAL GENÉRICO DE PROCEDIMENTOS PARA APPCC EM INDÚSTRIAS DE

PRODUTOS DE ORIGEM ANIMAL

MINISTÉRIO DA AGRICULTURA E DO ABASTECIMENTO

SUMÁRIO

Introdução

Objetivos

Campo de Aplicação

Condições Gerais

Definições

Desenvolvimento das Etapas para a Elaboração e Implantação do Plano de

APPCC

Aprovação do Plano de APPCC

INTRODUÇÃO

Modernamente observa-se em todo o mundo um rápido desenvolvimento e

aperfeiçoamento de novos meios e métodos de detecção de agentes de natureza

biológica, química e física causadores de moléstias nos seres humanos e nos

animais, passíveis de veiculação pelo consumo de alimentos, motivo de

preocupação de entidades governamentais e internacionais voltadas à saúde

pública.

Ao mesmo tempo, avolumam-se as perdas de alimentos e matérias-primas em

decorrência de processos de deterioração de origem microbiológica, infestação

por pragas e processamento industrial ineficaz, com severos prejuízos

financeiros às indústrias de alimentos, à rede de distribuição e aos

consumidores.

Face a este contexto, às novas exigências sanitárias e aos

requisitos de qualidade, ditados tanto pelo mercado interno quanto pelos

principais mercados internacionais, o governo brasileiro, juntamente com a

iniciativa privada, vem desenvolvendo, desde 1991, a implantação em

caráter experimental do Sistema de Prevenção e Controle, com base na Análise de

Perigos e Pontos Críticos de Controle- APPCC, do inglês "HAZARD ANALYSIS

AND CRITICAL CONTROL POINTS - HACCP".

Este Sistema é uma abordagem científica e sistemática para o controle de

processo, elaborado para prevenir a ocorrência de problemas, assegurando que os

controles são aplicados em determinadas etapas no sistema de produção de

alimentos, onde possam ocorrer perigos ou situações críticas.

Este Sistema, hoje adotado pelos principais mercados mundiais,

basicamente assegura que os produtos industrializados:

a) sejam elaborados sem riscos à saúde pública;

b) apresentem padrões uniformes de identidade e qualidade;

c) atendam às legislações nacionais e internacionais, no que tange aos

aspectos sanitários de qualidade e de integridade econômica.

Os sistemas tradicionais de Inspeção e Controle da Qualidade, face às

necessidades de melhorarem seu desempenho quanto à eficiência, eficácia e

relevância social na atividade de assegurar a qualidade dos alimentos, dentro

de um sistema de gerenciamento da qualidade do processo industrial, passarão a

utilizar como meio auxiliar este Sistema, que pela sua concepção e filosofia, além

de assegurar os objetivos propostos, torna mais eficaz o Serviço de Inspeção

Federal. Cabe destacar que o APPCC não é um Sistema de Inspeção.

Destaca-se também a exigência dos Estados Unidos e da União Européia, em

seus conceitos de equivalência de sistemas de inspeção, da aplicação de

programas com base no Sistema de APPCC. Nos Estados Unidos, o sistema foi

tornado mandatório, a partir de Janeiro de 1997, para as indústrias cárneas com implementação gradativa.

Dessarte, além de tratar-se de um mecanismo de prevenção e controle que

atinge o segmento de industrialização dos produtos de origem animal, sua

implantação passa a ser imprescindível na reorientação dos programas nacionais

da garantia da qualidade destes produtos para atendimento às exigências

internacionais.

Este Manual pretende contribuir, de forma clara e objetiva, com as

indústrias de produtos de origem animal de grande, médio e pequeno porte,

visando propiciar os benefícios do sistema de APPCC, que entendemos sejam os

seguintes:

a) conferir um caráter preventivo às operações do processo de

industrialização;

b) orientar para uma atenção seletiva nos pontos críticos de controle;

c) sistematizar e documentar os pontos críticos;

d) garantir a produção de alimentos seguros;

e) oferecer oportunidade de incrementar a produtividade e a

competitividade.

O Ministério da Agricultura e do Abastecimento, através do Departamento

de Inspeção de Produtos de Origem Animal, dispõe-se a orientar o planejamento e

a implantação de planos de APPCC nas empresas que industrializam produtos de

origem animal sob Inspeção Federal.

OBJETIVOS

O objetivo deste Manual é fornecer às indústrias sob Inspeção Federal as

diretrizes básicas para apresentação, implantação, manutenção e verificação do

Plano de Análise de Perigos e Pontos Críticos de Controle -APPCC,

assegurando que os produtos:

a) sejam elaborados sem perigos à Saúde Pública;

b) tenham padrões uniformes de identidade e qualidade;

c) atendam às legislações nacionais e internacionais sob os aspectos

sanitários de qualidade e de integridade econômica;

d) sejam elaborados sem perdas de matérias-primas;

e) sejam mais competitivos nos mercados nacional e internacional.

CAMPO DE APLICAÇÃO

Este Manual, elaborado de acordo com os princípios do Sistema

APPCC, aplicase aos estabelecimentos de produtos de origem animal que

realizam o comércio interestadual e/ou internacional.

A inspeção industrial e sanitária de produtos de origem animal tem seus

fundamentos técnico-científicos e jurídicos, procedimentos e mandamentos

administrativos inseridos em lei específica, mais precisamente Lei 1283, de

18/12/50 (D.O.U. de 19/12/50).

Esta lei, por sua vez, dá lastro aos Decretos 30.691, de 20/3/52 e 1255,

de 25/6/62, o primeiro, aprovando o Regulamento da Inspeção Industrial e

Sanitária de Produtos de Origem Animal (RIISPOA) e o segundo, alterando-o. Mais

recentemente, a Lei 7889, de 23/11/89 (D.O.U. de 24/11/89), além de disciplinar

as sanções relativas às infrações à legislação dos produtos de origem animal, veio

redefinir as áreas de competência da União, dos Estados e dos Municípios na

fiscalização dos produtos em tela.

Conforme dispõem estas leis, a União, mais especificamente, o Ministério

da Agricultura, através do seu órgão especializado (DIPOA), tem a competência

da inspeção industrial e sanitária dos produtos de origem animal nos

estabelecimentos que realizam o comércio interestadual e internacional,

enquanto que, para os estabelecimentos que realizam o comércio intermunicipal e

municipal, a competência dessa inspeção é, respectivamente, das unidades da

Federação e dos Municípios.

CONDIÇÕES GERAIS

Para a implantação do Sistema de APPCC na indústria sob inspeção

federal, alguns requisitos são básicos:

Sensibilização para a Qualidade

O dirigente da empresa deve estar sensibilizado para os benefícios e

dificuldades relativos às mudanças de comportamento necessárias ao sucesso, na

adoção da gestão pela qualidade em sua empresa.

Comprometimento da Direção da Empresa com o Plano Para que o Sistema de

APPCC tenha sucesso, a Direção da empresa deve estar comprometida com o plano.

Esse comprometimento implica conhecimento dos custos e benefícios, decorrentes

da implantação do mesmo, incluindo também a necessidade de investimento na

educação e na capacitação do corpo funcional com relação ao Sistema de APPCC.

Capacitação

Implica na elaboração de um programa de educação e treinamento nos

princípios de APPCC, envolvendo todo o pessoal responsável, direta e

indiretamente, pelo desenvolvimento, implantação e verificação (Auditoria

Interna do Programa).

Implantação e Execução

A empresa deve fornecer as condições previstas neste Manual para que o

Sistema de APPCC seja implantado e cumprido. Os procedimentos de controle da

qualidade, baseados no APPCC, devem ser específicos para cada indústria e cada

produto.

Responsabilidade

É de responsabilidade da Direção-Geral e do nível gerencial das

empresas assegurar que todo o corpo funcional esteja conscientizado

da importância da execução das atividades do Programa ou Plano de APPCC.

DEFINIÇÕES

Sistema APPCC

É um sistema de análise que identifica perigos específicos e medidas

preventivas para seu controle, objetivando a segurança do alimento, e contempla

para a aplicação, nas indústrias sob SIF, também os aspectos de garantia da

qualidade e integridade econômica.

Baseia-se na prevenção, eliminação ou redução dos perigos em todas as

etapas da cadeia produtiva.

Constitui-se de sete princípios básicos, a saber:

1. identificação do perigo;

2. identificação do ponto crítico;

3. estabelecimento do limite crítico;

4. monitorização;

5. ações corretivas;

6. procedimentos de verificação;

7. registros de resultados.

Perigo

Causas potenciais de danos inaceitáveis que possam tornar um alimento

impróprio ao consumo e afetar a saúde do consumidor, ocasionar a perda da

qualidade e da integridade econômica dos produtos. Genericamente, o perigo é

qualquer uma das seguintes situações:

- presença inaceitável de contaminantes biológicos, químicos

ou físicos na matéria-prima ou nos produtos semi-acabados ou acabados;

- crescimento ou sobrevivência inaceitável de microrganismos patogênicos

e a formação inaceitável de substâncias químicas em produtos acabados ou semiacabados,

na linha de produção ou no ambiente;

- contaminação ou recontaminação inaceitável de produtos

semi-acabados ou acabados por microrganismos, substâncias químicas ou materiais

estranhos;

- não conformidade com o Padrão de Identidade e Qualidade (PIQ) ou

Regulamento Técnico estabelecido para cada produto.

Risco

É a probabilidade de ocorrência de um perigo à saúde pública, de perda

da qualidade de um produto ou alimento ou de sua integridade econômica.

Análise de Risco

Consiste na avaliação sistemática de todas as etapas envolvidas na

produção de um alimento específico, desde a obtenção das matérias-primas até o

uso pelo consumidor final, visando estimar a probabilidade da ocorrência dos

perigos, levandose também em consideração como o produto será

consumido.

Ponto de Controle

Qualquer ponto, operação, procedimento ou etapa do processo de

fabricação ou preparação do produto que permite controle de perigos.

Ponto de Controle Crítico (PCC)

Qualquer ponto, operação, procedimento ou etapa do processo de

fabricação ou preparação do produto, onde se aplicam medidas preventivas de

controle sobre um ou mais fatores, com o objetivo de prevenir, reduzir a

limites aceitáveis ou eliminar os perigos para a saúde, a perda da

qualidade e a fraude econômica.

Limite Crítico

Valor ou atributo estabelecido, que não deve ser excedido, no controle

do ponto crítico.

Desvio

Falha no cumprimento ou não atendimento de limite crítico, denotando

este estar sub ou sobrepassado.

Medida Preventiva

Procedimentos ou fatores empregados nas etapas ou processos de produção

que visam controlar um perigo à saúde, de perda da qualidade de um produto ou

alimento ou de sua integridade econômica.

Monitorização

Seqüência planejada de observações ou medições devidamente registradas

para avaliar se um PCC está sob controle.

Ações Corretivas

Ações a serem adotadas quando um limite crítico é excedido.

Verificação

Uso de métodos, procedimentos ou testes, executados sistematicamente

pela empresa, para assegurar a efetividade do programa de garantia da qualidade

com base no sistema de APPCC aprovado.

Plano APPCC

Documento escrito que descreve os procedimentos e os compromissos a

serem assumidos pela indústria de produtos de origem animal, através do

programa de controle de qualidade dinâmico, fundamentado nos princípios do

Sistema APPCC.

Leiaute (Lay-out)

Distribuição física de elementos num determinado espaço, dentro de um

ambiente industrial.

Diagrama Operacional

É uma representação gráfica de todas as etapas operacionais, em

seqüência ordenada, na elaboração de cada produto.

Fluxograma da Produção

É a esquematização seqüencial e o memorial descritivo detalhando as

etapas do processo de elaboração do produto.

Organograma

É uma representação gráfica ou diagrama que mostra as relações

funcionais entre os diversos setores da empresa.

Árvore decisória para identificação do PCC

Seqüência lógica de questões para determinar se a etapa do processo é um

PCC.

Garantia da Qualidade

Todas as ações planejadas e sistemáticas necessárias para prover a

confiabilidade adequada de que um produto atenda aos padrões de identidade

e qualidade específicos e aos requisitos estabelecidos no sistema de

APPCC.

Controle da Qualidade

Consiste nas técnicas operacionais e ações de controle realizadas em

todas as etapas da cadeia produtiva, visando assegurar a qualidade do produto

final.

Lote

Uma coleção de unidades específicas de uma matéria-prima ou produto com

características uniformes de qualidade, tamanho, tipo e estilo, tão

uniformemente quanto possível, identificado de forma comum e única, sempre

produzido durante um ciclo de fabricação ou não mais de um período de produção.

Limite de Segurança (ou operacional)

Valor ou atributo mais estreito ou restrito que o limite crítico e que é

parâmetro utilizado para reduzir o risco.

DESENVOLVIMENTO DAS ETAPAS PARA ELABORAÇÃO E IMPLANTAÇÃO DO PLANO DE

APPCC

O Plano APPCC é desenvolvido por meio de uma seqüência lógica de etapas,

assim distribuídas:

1ª ETAPA - Formação da Equipe

2ª ETAPA - Identificação da Empresa

3ª ETAPA - Avaliação dos Pré-requisitos

4ª ETAPA - Programa de Capacitação Técnica

5ª ETAPA - Seqüência lógica de Aplicação dos Princípios do APPCC

6ª ETAPA - Encaminhamento da Documentação para Avaliação pelo DIPOA

7ª ETAPA - Aprovação, Implantação e Validação do Plano APPCC

DESENVOLVIMENTO DAS ETAPAS PARA A ELABORAÇÃO E IMPLANTAÇÃO DO PLANO DE

APPCC

1ª ETAPA - Formação da Equipe responsável pela elaboração e implantação

do Plano de APPCC

Dentro de um estabelecimento industrial, o primeiro passo para

desenvolver um plano de APPCC é a organização de uma equipe responsável pela

sua elaboração e implantação. A referida equipe deve ser constituída de pessoal

que esteja familiarizado com os produtos, seus métodos de elaboração e com o

estabelecimento produtor.

Essa equipe deve ser selecionada cuidadosamente. Seus possíveis

integrantes podem incluir: gerente, microbiologistas, compradores, técnicos

especializados, capatazes, chefes de seções específicas e operários,

coordenados por um responsável técnico do controle da qualidade,

devidamente capacitado em APPCC.

Deve-se ressaltar, ainda, que os integrantes da equipe devem ser pessoas

com grande poder de convencimento, liderança e capacidade de multiplicação dos

conhecimentos obtidos e formadores de opinião, de modo a possibilitar a

penetração dos conceitos contidos no programa nos diversos setores do

estabelecimento industrial e a facilitar a sensibilização de todo o corpo

funcional para a importância desse plano.

2ª ETAPA - Identificação da Empresa

A - Identificação Completa da Empresa

Na apresentação do plano APPCC deverão constar as seguintes informações:

- Nome da empresa responsável (razão social);

- endereço completo (localização, CEP, fone, fax, telex, caixa postal);

- no de registro no SIF;

- categoria do estabelecimento;

- relacionar produtos elaborados;

- destino da produção:

. mercado nacional;

. mercado internacional (países importadores).

B - Organograma da Empresa

A organização do estabelecimento industrial deverá ser apresentada em

forma de diagrama, com indicação dos setores que efetivamente participam do

desenvolvimento, implantação e manutenção do Plano de APPCC. Na elaboração do

organograma, o posicionamento do Setor de Garantia da Qualidade deverá estar

diretamente ligado à Direção-Geral da Empresa.

. Definição das funções e atribuições dos membros integrantes do

organograma Na implantação de um plano de APPCC, a clara definição das funções

e atribuições dos responsáveis pela elaboração, implantação, acompanhamento e

revisão do programa é de fundamental importância, como apresentado a seguir:

. Direção Geral

Responsável da empresa, que deve estar comprometido com a implantação do

plano de APPCC, analisando-o e revisando-o sistematicamente, em conjunto com o

pessoal de nível gerencial.

. Pessoal de nível gerencial

Responsável pelo gerenciamento dos diversos processos da empresa,

incluindo produção, compras, vendas e garantia da qualidade, participando da

revisão periódica do plano junto à Direção Geral. Responsável pela implantação

do Plano de APPCC

Subordinado diretamente à Direção-Geral, que deve elaborar¸ implantar,

acompanhar, verificar e melhorar continuamente o processo.

É muito importante ressaltar ainda que, na implantação do Plano de

APPCC, é fundamental a participação e o envolvimento de todas as pessoas dos

diferentes setores da empresa no desenvolvimento do programa. A integração dos

setores e a conscientização das pessoas quanto à sua importância é essencial

para o sucesso do mesmo.

Visando assegurar a eficiência do Plano, algumas exigências são

necessárias:

a) Relativas ao técnico:

- estar motivado para a importância do Plano de APPCC e totalmente

comprometido com seus resultados, evidenciados no desempenho de suas funções e

atribuições durante a execução de todo o processo;

- possuir experiência comprovada no setor industrial de laticínios e

demonstrar conhecimento em conceituação do Plano de APPCC, tecnologia de

processamento de produtos lácteos, procedimentos de higiene e sanitização,

análise sensorial, noções básicas de microbiologia, métodos de avaliação físico-química

e planos de amostragem;

- ter perfil multiplicador, de modo a repassar para outros participantes

do corpo técnico todo o conhecimento obtido durante a fase de capacitação (3a

etapa);

- ter poder de decisão diante de todos os aspectos técnicos do plano;

- ser o elemento de contato direto para os assuntos referentes ao Plano

junto à Direção-Geral da Empresa e ao Serviço de Inspeção Federal;

- ter formação universitária ou técnica compatível com o exercício

dessas funções.

b. Relativas à Empresa:

- possibilitar total acesso do técnico à Direção-Geral e prover todo o

apoio necessário para a execução de suas atividades;

- promover a capacitação do técnico, comprometendo-se em investir

continuamente em treinamentos específicos para o desempenho de suas funções;

- promover eventos de sensibilização de modo a conscientizar o corpo

funcional da importância da implantação e desenvolvimento do plano de APPCC.

3ª ETAPA

- Avaliação dos Pré-requisitos para o Sistema APPCC

Nesta fase, a equipe de trabalho responsável pela elaboração do plano

deverá realizar estudos visando analisar a situação do estabelecimento e traçar

a estratégia para alcançar os objetivos finais.

Em verdade, estes pré-requisitos referem-se a aspectos que na

maior parte já foram disciplinados pelo DIPOA ou estão em fase de disciplinamento e

que, na prática, são controlados nos estabelecimentos sob inspeção federal. A

inclusão neste Manual representa tão somente uma chamada com referência a sua

importância dentro do Sistema APPCC.

Assim, os seguintes aspectos devem ser analisados:

1. Leiaute (Lay-out) do estabelecimento

O objetivo deste estudo é fazer um diagnóstico da estrutura física

existente, sua adequabilidade aos processos dos produtos elaborados,

identificando possíveis ocorrências de contaminações cruzadas.

1.1 Recepção

Neste item, a equipe de trabalho deve analisar possíveis alterações das

matérias-primas em decorrência do tempo de espera para descarga e da infraestrutura existente

para o desenvolvimento dos trabalhos.

1.2 Estocagem da matéria-prima

No local de estocagem deve-se estudar não só a organização das matériasprimas e

as facilidades da realização da inspeção visual, como também as possíveis

flutuações de temperatura que possam acarretar prejuízos à

qualidade.

1.3 Fase de preparação da matéria-prima

Entende-se por fase de preparação da matéria-prima qualquer etapa do

processo industrial em que o produto sofra algum tipo de manipulação.

Nesta etapa, a equipe deve centralizar a atenção na temperatura

ambiental, nas possíveis alterações sofridas pelas matérias-primas com relação

ao tempo de espera nas diferentes fases tecnológicas da produção, nos

equipamentos envolvidos e suas possíveis implicações com a qualidade

higiênico-sanitária do produto final.

1.4 Localização dos setores de estocagem de embalagens, ingredientes

e aditivos

Também, nestes setores, deve-se atentar para as possíveis alterações

sofridas pelos produtos em decorrência de condições inadequadas de estocagem.

1.5 Setor de elaboração

O enfoque deve ser dirigido aos riscos de contaminações cruzadas entre

matérias-primas e ingredientes destinados a elaboração de produtos com

diferente microbiota. O tempo de retenção do produto em processo e a

temperatura de manutenção são outros aspectos a serem considerados no controle

do crescimento de microrganismos indesejáveis no produto final.

1.6 Setor de embalagem

A embalagem, em alguns casos, pode carrear microrganismos aos produtos

elaborados, comprometendo a inocuidade dos mesmos. Também as implicações dos

tipos de embalagens na vida de prateleira pretendida para os produtos e as

condições de distribuição e exposição no varejo devem ser consideradas, assim

como o tratamento a que estas embalagens são submetidas antes do uso.

A temperatura ambiente do setor de embalagem, por questão de conforto

dos operários, nem sempre é aquela desejável à proteção dos produtos,

propiciando, algumas vezes, o crescimento de microrganismos. Portanto, nesta

situação, o curto tempo de retenção dos produtos nesta fase do processo é de

suma importância para o controle de germes indesejáveis.

1.7 Estocagem do produto final

É importante considerar, durante a estocagem dos produtos, a

compatibilidade dos mesmos com a temperatura de armazenamento recomendada para

garantir a qualidade higiênico-sanitária desejável. Outro fator deste mesmo

item diz respeito à possibilidade de contaminação cruzada.

1.8 Expedição

Pelas mesmas razões expostas no item 1.6, o trânsito do produto pela

expedição deve ser tão rápida quanto possível, evitando-se assim que

o mesmo sofra algum tipo de alteração. Da mesma forma, devem ser propiciadas

facilidades operacionais visando agilizar o fluxo do produto pelo

setor.

2. Manutenção das instalações

Além dos aspectos relacionados com a manutenção das instalações

propriamente ditas e suas implicações na higiene ambiental, a natureza do

material utilizado na construção de pisos, paredes e teto, considerando a

eficiência dos procedimentos de limpeza e sanificação, deve receber

especial atenção da equipe responsável pela elaboração e implantação do plano

APPCC.

A distribuição dos equipamentos acessórios (redes de água, vapor e frio)

na área industrial não deve estar disposta sobre equipamentos utilizados no

processamento de alimentos para evitar possíveis fontes de contaminação,

principalmente quando são utilizados equipamentos abertos na industrialização

dos produtos.

A disposição da rede coletora de águas residuais também deve ser

analisada, particularmente quanto à distância entre os ralos, à disposição dos

equipamentos e ao fluxo dessas águas.

3. Equipamentos

A natureza dos equipamentos, as características das superfícies que

entram em contato com os produtos, a possibilidade de transferência de odores

aos alimentos, as facilidades de montagem e desmontagem com vistas aos

procedimentos de limpeza, sanificação e as dificuldades para inspeção

visual são aspectos a serem considerados visando à elaboração e implantação do

plano APPCC.

4. Água de abastecimento

Um dos mais importantes aspectos envolvidos na produção de alimentos é,

sem dúvida, a qualidade da água de abastecimento, além do

controle da qualidade e quantidade do gelo utilizado. Os aspectos

físico-químicos e a qualidade microbiológica, a origem da água utilizada, sua

vazão (se for o caso) e a capacidade de estocagem devem ser analisadas com

relação às necessidades dos diferentes processos industriais.

5. Saúde dos operários e hábitos higiênicos

Os manipuladores de alimentos são, muitas vezes, responsáveis pela

veiculação aos alimentos de microrganismos causadores de enfermidades ao homem.

As condições de saúde dessas pessoas, a higiene pessoal (roupas, cabelos,

unhas, etc.) e os hábitos higiênicos (antes, durante e após os trabalhos, ao

sair e ao retornar ao serviço, após a utilização de sanitários, antes e depois

das refeições) são fatores que devem ser considerados com vistas à elaboração

do plano. A educação sanitária deve ser voltada à manutenção de hábitos e

atividades higiênicas, treinamento sistemático do pessoal e condições de saúde

do pessoal.

Os operários devem ser examinados periodicamente por serviço médico e

serem certificados como aptos a manipular alimentos.

6. Controle de insetos e roedores

É notório que insetos e roedores podem comprometer a higiene dos

alimentos.

Assim, o desenvolvimento de um programa de combate a insetos e roedores

é outra medida preparatória à implementação do plano APPCC.

Deve constar do plano:

1. memorial descritivo do processo;

2. produtos químicos empregados e seus respectivos antídotos;

3. empresa responsável (no caso de terceiros) e responsabilidade

técnica;

4. planta de situação do estabelecimento com identificação dos locais de

colocação de produtos (área externa) e armadilhas (áreas internas);

5. modelos de relatórios de controles e providências.

7. Limpeza e sanificação

A elaboração de um programa de limpeza e sanificação, envolve múltiplos

fatores relacionados, não só com as instalações e equipamentos, mas também com

o tipo de resíduo a ser removido, observadas as especificações e propriedades

dos agentes de limpeza e sanificação, freqüência de aplicação e critérios

utilizados na avaliação deste plano.

Deve constar do plano a relação dos produtos empregados com as

respectivas autorizações de uso pelo DIPOA e, ainda, métodos de controle de

limpeza de superfície.

8. Aferição dos instrumentos

A aferição periódica dos instrumentos de controle de temperatura, peso e

outros parâmetros relacionados com os padrões de identidade e qualidade dos

alimentos constitui-se em outro pré-requisito à implantação do plano

APPCC.

9. da matéria-prima e ingredientes

Na produção de alimentos, quando se pretende um produto de

qualidade garantida, é necessário conhecer não somente a microbiota das

matérias-primas e ingredientes envolvidos no processamento, mas também o grau

de contaminação destes mesmos componentes.

10. Procedimentos de recolhimento do produto final

No estabelecimento industrial de produtos de origem animal devem existir

formas para recolhimento do produto final no mercado de sua destinação, através

de um setor ou responsável para assegurar o cumprimento das ações necessárias,

caso sejam detectados problemas para a saúde pública, perda de qualidade ou de

integridade econômica após a distribuição dos produtos.

Nos programas de recolhimento, alguns requisitos são básicos, tais como:

a) a nomenclatura correta dos produtos;

b) as identificações corretas da data de fabricação, do prazo de

validade e das condições de conservação dos produtos;

c) identificação do lote do produto comercializado, que pode ser de um

dia ou do turno da produção, desde que seja obtido sob condições uniformes de

controle a partir do recebimento da matéria-prima;

d) o controle dos canais de distribuição e comercialização;

e) controle dos registros que devem ser arquivados, ordenadamente, por

um período de pelo menos dois anos, após vencido o prazo de validade

do produto;

f) é recomendável que seja colocado na embalagem do produto o telefone

para atendimento ao consumidor.

11. Procedimentos sobre reclamações dos consumidores e/ou importadores

A Empresa deve ter política e procedimentos para resolução das

reclamações dos consumidores e/ou importadores sobre seus

produtos. Deve ser mantido um registro de todas as reclamações e das ações

tomadas pelo setor competente.

Deve haver previsão dos procedimentos para que, quando uma reclamação

gerar dúvidas quanto ao sistema de garantia da qualidade, as atividades

envolvidas no processo de elaboração do produto sejam revistas para aplicação

de ações preventivas, corretivas e incrementação dos procedimentos de

vigilância.

4ª ETAPA - Programa de Capacitação Técnica

Na implantação do plano de APPCC, a empresa deverá garantir condições

para que todas as pessoas sejam capacitadas, facilitando a sua participação em

treinamentos para a sua correta aplicação. A capacitação deve ser de forma

contínua para propiciar atualização e reciclagem de todos os envolvidos.

O conteúdo programático dos treinamentos sobre o sistema de garantia da

qualidade, fundamentados no sistema de APPCC para produtos de origem animal,

deverá abranger preferencialmente:

a) sensibilização para a qualidade;

b) perigos para a saúde pública ocasionados pelo consumo de alimentos de

origem animal;

c) deterioração de alimentos perecíveis;

d) lay-out operacional;

e) programas de higiene;

f) etapas de elaboração e implantação (parte teórica e exercícios

práticos na indústria).

5ª ETAPA - Seqüência lógica de Aplicação dos Princípios do APPCC

Nesta etapa estão listados os doze passos que serão necessários à

implantação da APPCC. Os passos de 6 a 12 referem-se aos sete

princípios básicos do plano.

1º Passo - Reunir a Equipe APPCC, formada nos moldes apresentados na 1ª

etapa;

2º Passo - Descrever o produto;

3º Passo - Identificar o uso pretendido e consumidor do produto;

4º Passo - Construir o diagrama operacional;

5º Passo - Verificar, na prática, a adequação do diagrama operacional;

6º Passo - Listar e identificar os perigos, analisar os riscos e

considerar as medidas preventivas de controle (Princípio 1);

7º Passo - Identificar os PCCs e aplicar a árvore decisória

(Princípio 2);

8º Passo - Estabelecer os limites críticos para cada PCC (Princípio 3);

9º Passo - Estabelecer o sistema de monitorização para cada

PCC (Princípio 4);

10º Passo - Estabelecer as ações corretivas (Princípio 5);

11º Passo - Estabelecer os procedimentos de verificação (Princípio 6);

12º Passo - Providenciar a documentação e estabelecer os procedimentos de

registro (Princípio 7).

DESCRIÇÃO DOS PASSOS:

1º Passo - Reunir a Equipe APPCC

A Equipe APPCC deverá ser reunida após sua capacitação técnica para

definir todos os demais passos para a implantação do plano.

2º e 3º Passos - Descrição, identificação e uso pretendido do produto.

Nestes passos deverão ser providenciadas todas as informações que servem

para descrever, identificar o produto e o uso pretendido. Para isto serão

utilizados os formulários cujos modelos estão nas FIGURAS 1 e 2.

4º e 5º Passos - Construção e verificação prática do diagrama

operacional

O diagrama operacional de cada produto deverá conter todas as etapas do

produto, de forma seqüencial, clara e simples.

Deverão acompanhar o diagrama todas as adições feitas antes, durante e

após o processamento, bem como informações detalhadas de cada etapa do

processo. Uma vez estabelecido o diagrama operacional, deverá ser efetuada uma

inspeção no local, verificando a concordância das operações descritas com o que

foi representado. Isto irá assegurar que os principais passos do processo terão

sido identificados e permitir ajustes quando necessários com base nas

operações verdadeiramente observadas. O diagrama operacional poderá

seguir os modelos das FIGURAS 3 (A, B, C e D).

6º Passo (Princípio 1)

- Listar e identificar os perigos, analisar os riscos e considerar as

medidas preventivas de controle.

A análise dos riscos envolve a listagem e identificação dos perigos que

podem ocorrer em toda cadeia produtiva, além das medidas preventivas de

controle. Uma vez que devem ser considerados todos os aspectos da produção,

desde a obtenção da matéria-prima até o produto final, será necessária uma

análise para cada estabelecimento e para cada produto elaborado.

Todos os perigos identificados, associados a cada etapa do processo,

devem ser listados e sua severidade avaliada (FIGURAS 4, 5 e 6). Os riscos

devem ser analisados em relação à sua importância para a saúde pública

(considerada a ligação epidemiológica do produto em análise com enfermidades

transmitidas por alimentos - ETAs), à perda da qualidade de um produto ou

alimento e à sua integridade econômica. As medidas preventivas para controlar

os perigos identificados devem ser listadas.

Para a elaboração de um produto de qualidade, é fundamental que os

riscos analisados possam ser prevenidos, reduzidos a níveis aceitáveis ou

eliminados.

Na análise dos riscos, a equipe responsável pela elaboração e

implantação do Plano APPCC deve considerar os seguintes pontos:

- Leiaute (lay-out) do estabelecimento industrial para estudo do fluxo

de produção, possibilidade de contaminação cruzada, etc.;

- Formulação: matérias-primas e ingredientes utilizados;

- Técnica de elaboração: práticas de manipulação, programa de higiene;

- Hábitos do consumidor: uso que se espera do produto, baseado na

utilização normal pelo consumidor final;

- Consumidor: pode ser o público alvo em geral ou um segmento particular

da população (crianças, adultos, idosos, enfermos, estabelecimentos industriais

e comerciais, etc.).

Para a análise de riscos, alguns exemplos de perigos podem ser citados:

a) para a saúde pública:

- microrganismos patogênicos ou produtores de toxinas (Salmonella sp, Staphylococcus aureus,

E. coli, Bacillus cereus, , Listeria sp, Clostridium sp,

etc.);

- matérias estranhas (fragmentos de vidro, metais, madeira, plástico,

etc.);

- resíduos orgânicos e inorgânicos: antibióticos, quimioterápicos,

metais pesados, praguicidas, etc.

b) para a perda da qualidade:

- deterioração, rancidez, partículas queimadas.

c) para a integridade econômica:

- adição de água, soro, leitelho, etc;

- supressão de um ou mais elementos e/ou substituição/adição de outros.

Visando ao aumento de volume ou de peso, em detrimento de sua composição normal

ou do valor nutritivo intrínseco.

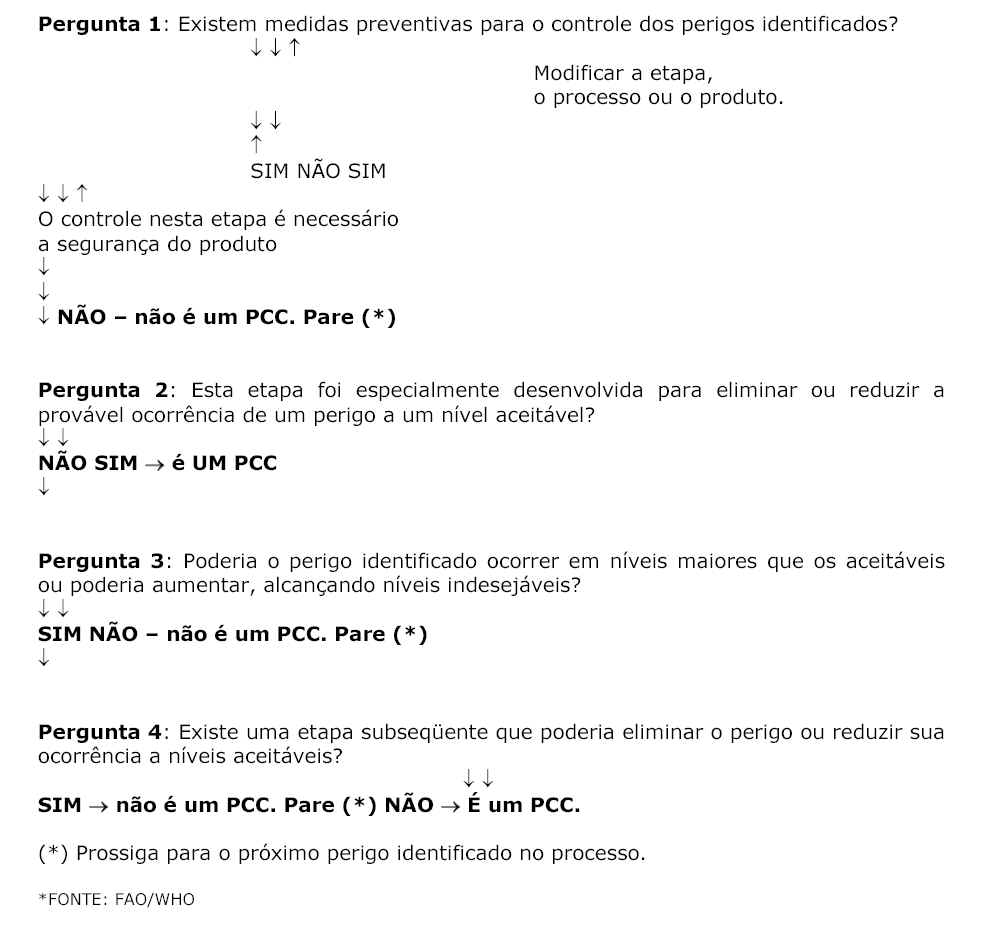

7º Passo (Princípio 2)

- Identificar os PCCs e aplicar a árvore decisória

A análise dos perigos consiste em fazer uma série de perguntas para cada

etapa de elaboração do produto, usando como referência o diagrama da árvore

decisória para identificação do ponto crítico (FIGURA 7).

As perguntas são respondidas em seqüência e formuladas para cada etapa

do processo de elaboração.

O primeiro procedimento relacionado com a identificação dos pontos

críticos é a elaboração do diagrama operacional do produto, conforme as

determinações constantes nos passos de números 4 e 5.

No diagrama operacional do produto serão identificados os pontos onde os

perigos devem ser prevenidos, reduzidos ao mínimo ou eliminados (FIGURA 8),

pois qualquer perda de controle pode resultar em perigo à saúde pública, perda

da qualidade ou quebra da integridade econômica.

A correta identificação de cada PCC pode ser obtida com o auxílio dos

formulários cujos modelos são apresentados nas FIGURAS 9 (A e B). A seqüência

de passos culmina com a numeração do ponto crítico.

Os perigos que não podem ser controlados no estabelecimento devem ser

listados e identificados conforme o modelo da FIGURA 10.

8º Passo (Princípio 3)

- Estabelecer os limites críticos para cada PCC

Os limites críticos são os valores que separam os produtos aceitáveis

dos inaceitáveis, podendo ser qualitativos ou quantitativos. Como exemplos

podem ser citados:

a) tempo;

b) temperatura;

c) pressão;

d) pH;

e) umidade;

f) atividade de água;

g) acidez titulável;

h) concentração salina;

i) cloro residual livre;

j) viscosidade;

l) preservativos;

m) textura;

n) aroma;

o) peso líquido.

O estabelecimento desses limites deverá ser baseado no conhecimento

disponível em fontes, tais como:

a) Regulamentos e legislação;

b) Literatura científica;

c) Dados de pesquisa oficialmente reconhecidos;

d) Referências de especialistas de indústrias, universidades ou

instituições reconhecidas;

e) Experiências práticas com embasamento científico;

f) Normas internas de cada empresa, desde que atendam aos limites

estabelecidos na legislação.

9º Passo (Princípio 4)

- Estabelecer o sistema de monitorização para cada PCC

A monitorização deve ser capaz de detectar qualquer desvio do

processo (perda de controle) com tempo suficiente para que as medidas

corretivas possam ser adotadas antes da distribuição do produto.

Os principais tipos de monitorização são: observação contínua,

avaliação sensorial, determinação de propriedades físicas, químicas e

microbiológicas, sendo necessário estabelecer a freqüência e o plano

de amostragem que será seguido.

A monitorização é aplicada por meio de observação, análises

laboratoriais ou utilização de instrumentos de medida. Os métodos analíticos

devem ser continuamente validados e os instrumentos aferidos e calibrados.

Os procedimentos de monitorização devem identificar:

a) o que será monitorado;

b) como os limites críticos e as medidas preventivas podem ser monitoradas;

c) com que freqüência a monitorização será realizada;

d) quem irá monitorar;

e) plano de amostragem (específico por cada categoria de alimento).

O responsável pela monitorização deve:

a) ser consciente da importância de sua função;

b) dominar a aplicação de técnicas e métodos;

c) registrar precisamente as informações nos formulários específicos.

Depois de estabelecidos os métodos de monitorização, a equipe de

trabalho deve elaborar formulários de registros das observações, bem como

tabelas ou gráficos para registros dos valores observados. Estes registros

devem estar disponíveis para a verificação interna e para o Serviço de Inspeção

Federal.

10º Passo (Princípio 5) - Estabelecer as ações corretivas

Quando se constatar um desvio nos limites críticos estabelecidos, serão

imediatamente executadas as ações corretivas para colocar o PCC novamente sob

controle.

As ações corretivas devem ser específicas e suficientes para a eliminação

do perigo após a sua aplicação. Dependendo do produto que está sendo elaborado,

as ações corretivas podem ser, por exemplo:

a) recalibrar equipamentos;

b) rejeitar a matéria-prima;

c) reprocessar.

Para cada PCC devem estar estabelecidas uma ou mais ações corretivas,

claramente assinaladas, de tal modo que o operador do processo saiba exatamente

o que fazer e esteja autorizado a adotá-las.

11º Passo (Princípio 6)

- Estabelecer os procedimentos de verificação

Os procedimentos de verificação visam determinar se os princípios do

Sistema APPCC estão sendo cumpridos no plano e/ou se o plano necessita de

modificação e reavaliação, bem como comprovar o funcionamento do Sistema APPCC

e o atendimento da legislação vigente nos aspectos de formulação, padrões

físico-químicos e microbiológicos.

A verificação será executada por pessoas da própria empresa,

independentes da atividade relacionada com os procedimentos de vigilância, ou

por auditores externos, a critério da empresa. A determinação da freqüência dos

procedimentos de verificação é da responsabilidade do dirigente da empresa.

Nos procedimentos de verificação serão observados os seguintes itens:

a) revisão do plano APPCC (pré-requisitos, normas regulamentares,

obediência aos princípios da APPCC, etc.);

b) registros do APPCC;

c) adequação das ações corretivas;

d) controle dos PCCs;

e) revisão dos limites críticos;

f) procedimentos de aferição e calibração de equipamentos e

instrumentos;

g) amostragem e análises físicas, químicas, microbiológicas e sensoriais

para confirmar se os PCCs estão sob efetivo controle;

h) avaliação da execução do plano, sempre que ocorra uma alteração na

técnica de elaboração do produto que, nesta condição, terá de ser reavaliado

pelo Serviço de Inspeção Federal.

12º Passo (Princípio 7)

- Providenciar a documentação e estabelecer os procedimentos de registro

Todos os dados e informações obtidos durante os procedimentos de

vigilância, de verificação, resultados laboratoriais, etc., devem ser

registrados em formulários próprios de cada estabelecimento industrial e,

sempre que possível, resumidos em forma de gráficos ou tabelas. Deve-se registrar,

também, os desvios, as ações corretivas e as causas dos desvios. Como exemplos

de registros, podem ser citados:

a) Controle de cloração da água de abastecimento;

b) Inspeção de matéria-prima;

c) Tempo e temperatura;

d) Inspeção do produto;

e) Pesagem;

f) Registro dos programas de treinamento de pessoal.

Os registros devem estar acessíveis, ordenados e arquivados

durante umb período de pelo menos dois anos após o vencimento do

prazo de validade dos produtos comercializados.

Os formulários a serem utilizados para os registros deverão compor o

Plano APPCC.

6ª ETAPA

- Encaminhamento da Documentação para Avaliação pelo DIPOA

Após a elaboração do plano APPCC, a empresa remeterá ao DIPOA, através

da representação estadual do órgão, em 2 vias, datilografadas ou em

disquete:

- Requerimento ao Sr. Diretor do DIPOA, solicitando análise e

aprovação do plano;

- Identificação e organograma da empresa com definições das funções e

atribuições dos colaboradores, com apresentação dos currículos do pessoal de

nível médio e superior em cargos de chefia;

- Leiaute (lay-out) da indústria;

- Diagrama operacional de cada produto com identificação e descrição dos

perigos, dos controles de pontos críticos, com o estabelecimento dos limites

críticos, procedimentos de monitorização, das ações corretivas, dos

procedimentos de verificação e do sistema de registros (modelo de resumo

proposto na FIGURA 11);

- Memorial descritivo de fabricação de cada produto, detalhando as

matérias-primas utilizadas, ingredientes, aditivos, fases do processo,

equipamentos envolvidos, embalagem, condições de armazenamento, distribuição e

condições de exposição no varejo;

- Características do produto quanto ao pH, à atividade de água, à

concentração de sal, à umidade, etc.;

- Documentação referente ao cumprimento dos pré-requisitos (3ª etapa).

A documentação, listada anteriormente, será encaminhada ao membro do

Comitê Permanente de Avaliação do Plano APPCC (Portaria do MAA n.º.......... de

......./....../......) do Serviço de Inspeção de Produtos de Origem Animal

- SIPA, na Delegacia Federal de Agricultura da unidade da federação onde

está localizado o estabelecimento industrial e no qual será implantado o

referido programa.

As empresas deverão elaborar o plano genérico de APPCC, constando toda

linha de produção de produtos, com cronograma de implantação progressiva de acordo

com prioridade estabelecida.

Qualquer modificação do plano deverá ser comunicada oficialmente ao

comitê para revalidação. Durante a implantação, a equipe de APPCC do SIPA

poderá oferecer esclarecimentos à empresa e propor correções no plano

estabelecido.

7ª ETAPA - Aprovação, Implantação e Validação do Plano APPCC

O plano será implantado após a apresentação da documentação e aprovação

pelo DIPOA. Após a aprovação, a validação do plano ficará condicionada ao

resultado de auditoria específica, liderada por profissionais médicos

veterinários pertencentes ao DIPOA.

A primeira auditoria deverá ser conduzida preferencialmente no prazo de

30 dias após a comunicação da implantação do plano por parte da empresa.

Nos casos de não aprovação, o programa será revisto pelo estabelecimento

e reavaliado pelo DIPOA.

Uma vez aprovados, os planos terão prazos determinados para implantação,

que serão estabelecidos em específico para cada setor (pescados, carne e

leite).

Após a aprovação e implantação do plano, o DIPOA exercerá as

prerrogativas que lhe conferem os textos legais pertinentes para realizar

auditoria no plano de cada estabelecimento. Somente o DIPOA poderá validar e

realizar auditorias nos Planos

APPCC dos estabelecimentos que fazem comércio interestadual e internacional.

REFERÊNCIAS BIBLIOGRÁFICAS

ABNT. Normas de gestão da qualidade e garantia da qualidade - Diretrizes

para seleção e uso. Rio de Janeiro, 1990. 6p.CAMPOS, V. C. Controle da

qualidade total (no estilo japonês). 6a ed., Bloch, Rio de Janeiro, 1995. 229p.

ESTADOS UNIDOS DA AMÉRICA. USDA/FSIS. Sistema de ARCPC para carnes e

derivados. Anteprojeto. FSIS, Washington, 1995. 276 p._____. Proposal rules.

Federal Register, 60 (23): 6781-6782. Washington, 1995.

FAO. Capacitação de capacitadores na aplicação do Sistema

ARPCC. São Paulo, l996. 100 p. Apostila de curso.

FERREIRA, J.R. e GOMES, J.C. Gerenciamento de laboratórios de análises

químicas. Folha de Viçosa, Viçosa (MG), 1995. 378 p.

HARRIGAN, W. F. ISO 9000 workshop. Porto Alegre, 1995. 30 p. Apostila de

curso.

ICMSF. El sistema de analisis de riesgos y puntos críticos: su aplicación a las industrias de

alimentos. Acribia, Zaragoza, 1991. 332 p.

INTERNATIONAL DAIRY FEDERATION. Recommendations for the hygienic manufacture of milk based products.

Bruxelas, Bulletin no 292, 1994. 32 p. ____. Recommendations for the hygienic manufacture of spray dried milk pouders.

Bruxelas, Bulletin no 267, 1991. s.p.

INTERNATIONAL LIFE SCIENCE INSTITUTE. A simple guide to understanding and applying the HACCP concept.

ILSI Europe, jan. 1993. 17 p.

MINISTÉRIO DA AGRICULTURA E DO ABASTECIMENTO. DIPOA. Regulamento da

inspeção industrial e sanitária de produtos de origem animal. Decreto-Lei no

30691, de 29mar52, alterado pelo Decreto Lei no 21255, de 25jun62. Imprensa

Oficial, Curitiba, 1981. 159 p._____. Sistema de análise de riscos e

pontos críticos de controle na indústria da pesca. Manual de Procedimentos

(versão preliminar). IICA/SENAI, Rio de Janeiro, 1995. 29 p.

MINISTÉRIO DA SAÚDE. Secretaria de Vigilância Sanitária. Portaria no

58, de 17mai93. Diário Oficial da União, 101: 7228-7232. Brasília, DF.

ROFIQUA. Manual de análise de perigos e pontos críticos de controle.

SBCTA, Campinas, s.d, s.p.

SOCIEDAD COLOMBIANA DE CIENCIA Y TECNOLOGIA DE ALIMENTOS. Seccional

Antioquia. Aseguramiento de la calidad com el Sistema

HACCP. Medellin, 1991. 83p.

FIGURA 1 – FORMUÁRIO DE DESCRIÇÃO DO PRODUTO*

DESCRIÇÃO DO PRODUTO

|

1. NOME

DO PRODUTO |

|

2.

CARACTERÍSTICAS IMPORTANTES DO PRODUTO FINAL (ex.: pH, AW, etc.) |

|

3.

FORMA DE USO DO PRODUTO /CONSUMIDOR |

|

4.

CARACTERÍSTICAS DA EMBALAGEM |

|

5.

PRAZO DE VALIDADE |

|

6. ONDE

O PRODUTO SERÁ VENDIDO |

|

7.

INSTRUÇÕES CONTIDAS NO RÓTULO |

|

8.

CONTROLES ESPECIAIS DURANTE A DISTRIBUIÇÃO E COMERCIALIZAÇÃO |

DATA:___/___/___ APROVADO POR:______________________

*FONTE:FAO/WHO

FIGURA 2 – FORMULÁRIO PARA INDICAÇÃO DA COMPOSIÇÃO DO PRODUTO

(MATÉRIA-PRIMA, INGREDIENTES, ADITIVOS, ETC)

NOME DO PRODUTO

|

MATÉRIA

PRIMA** |

INGREDIENTES

SECOS** |

INGREDIENTES

LÍQUIDOS** |

|

|

|

|

|

OUTROS

INGREDIENTES** |

AROMATIZANTES** |

CONSERVADORES** |

|

|

|

|

|

MATERIAL

DE EMBALAGEM** |

|

|

*FONTE:FAO/WHO

**OBS.: Os constituintes mencionados neste formulário são apenas

exemplos.

FIGURA 3.A – DIAGRAMA OPERACIONAL* (MODELO PARA PRODUÇÃO DE QUEIJO

MINAS FRESCAL)

|

DIAGRAMA

OPERACIONAL NOME DO

PRODUTO: QUEIJO MINAS (FRESCAL) |

|

LEITE

CRU EM NATUREZA COALHO FERMENTO LÁCTICO CLORETO DE SÓDIO EMBALAGEM

CLORETO DE CÁLCIO |

|

1.

Recebimento 2. Recebimento 3. Recebimento 4. Recebimento 5. Recebimento 6.

Seleção 7.

Resfriamento 8.

Estocagem 9. Estocagem 10. Estocagem 11. Estocagem 12. Estocagem 13. Padronização

14. Dosagem 15. Repique 16. Dosagem 17.

Pasteurização 18.

Tanque de Fabricação 19.

Coagulação 20.

Corte 21. Enfonnagem 22. Dessoragem 23.

Salga seca / Viragem 24.

Embalagem 25.

Estocagem 26.

Transporte 27.

Comercialização |

|

|

|

|

DATA:______________ APROVADO POR:______________________________

*FONTE: FAO/WHO

FIGURA 3-B – DIAGRAMA OPERACIONAL*

(MODELO PARA FABRICAÇÃO DE SALSICHA)

|

DIAGRAMA

OPERACIONALNOME DO PRODUTO: SALSICHA |

DATA:___________________ APROVADO POR:________________________

*FONTE: FAO/WHO

FIGURA 3-C – DIAGRAMA OPERACIONAL DO ABATE DE BOVINOS (PRODUÇÃO DE CARNE

BOVINA COM OSSO – MEIA-CARCAÇA)

|

|

TRANSPORTE

DO GADO |

|

|

|

¯ |

|

|

|

RECEPÇÃO

E DESCANSO DO GADO |

· |

|

|

¯ |

|

|

|

BANHO

DE ASPERSÃO |

PCC |

|

|

¯ |

|

|

|

IÇAMENTO

(praia de vômito) |

· |

|

|

¯ |

|

|

|

SANGRIA |

· |

|

|

¯ |

|

|

|

ESFOLA |

PCC |

|

|

¯ |

|

|

|

PRÉ

EVISCERAÇÃO / EVISCERAÇÃO |

PCC |

|

|

¯ |

|

|

|

FAZES

PREPARATÓRIAS DA INSPEÇÃO |

· |

|

|

¯ |

|

|

|

DIVISÃO

DA CARCAÇA |

· |

|

|

¯ |

|

|

|

TOALETE |

|

|

|

¯ |

|

|

|

LAVAGEM

DA CARCAÇA |

· |

|

|

¯ |

|

|

|

RESFRIAMENTO |

PCC |

|

|

¯ |

|

|

|

EXPEDIÇÃO

E TRANSPORTE |

PCC |

LEGENDA: • - indica um ponto de contaminação importante, um ponto a

ser controlado

PCC – indica um ponto de controle crítico

FIGURA 3-D – DIAGRAMA OPERACIONAL DO PRODUTO PEIXE FRESCO INTEIRO

|

|

PCC* |

|

|

|

RECEPÇÃO |

|

|

|

¯ |

|

|

|

LAVAGEM |

|

|

|

¯ |

|

|

|

PESAGEM |

|

|

|

¯ |

|

|

|

ACONDICIONAMENTO |

|

|

|

¯ |

|

|

|

EXPEDIÇÃO |

|

LEGENDA: PCC* – indica um ponto de controle crítico

FIGURA 4 – IDENTIFICAÇÃO DOS PERIGOS*

PERIGOS BIOLÓGICOS

LISTA DE TODOS OS PERIGOS BIOLÓGICOS RELACIONADOS COM A

MATÉRIA-PRIMA, OS IGREDIENTES, O PROCESSAMENTO, FLUXO DO PRODUTO, OS

EQUIPAMENTOS, ETC.

|

PERIGOS

BIOLÓGICOS IDENTIFICADOS |

CONTROLADOS

POR |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

*FONTE: FAO/WHO

DATA: _________________ APROVADO POR:_________________________

FIGURA 5 – IDENTIFICAÇÃO DOS PERIGOS*

PERIGOS FÍSICOS

LISTA DE TODOS OS PERIGOS FÍSICOS RELACIONADOS COM A MATÉRIA-PRIMA, OS

IGREDIENTES, O PROCESSAMENTO, FLUXO DO PRODUTO, OS EQUIPAMENTOS, ETC.

|

PERIGOS

FÍSICOS IDENTIFICADOS |

CONTROLADOS

POR |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

*FONTE: FAO/WHO

DATA: __________ APROVADO POR:_________________________

FIGURA 6 – IDENTIFICAÇÃO DOS PERIGOS*

PERIGOS QUÍMICOS

LISTA DE TODOS OS PERIGOS QUÍMICOS RELACIONADOS COM A MATÉRIA-PRIMA, OS

IGREDIENTES, O PROCESSAMENTO, FLUXO DO PRODUTO, OS EQUIPAMENTOS, ETC.

|

PERIGOS

QUÍMICOS IDENTIFICADOS |

CONTROLADOS

POR |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

*FONTE: FAO/WHO

DATA: _________________ APROVADO POR:_________________________

FIGURA 7 - DIAGRAMA DE FLUXO DECISÓRIO, PARA INDENTIFICAÇÃO DOS PONTOS

DE CONTROLE CRÍTICOS (PCCs).

AS PERGUNTAS SÃO RESPONDIDAS EM SEQUÊNCIA E FORMULADAS A CADA

PASSO*

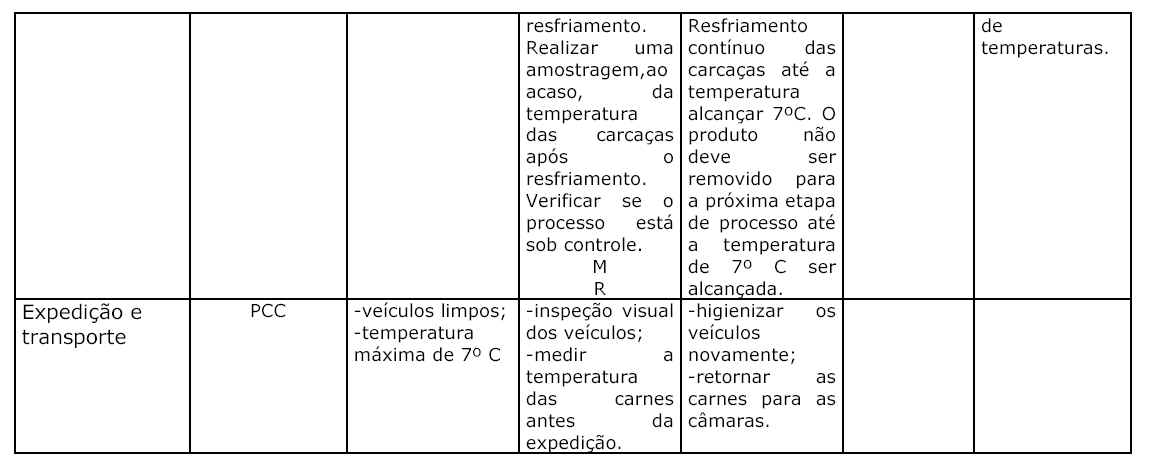

FIGURA 8 – DETERMINAÇÃO DO PCC*

|

Etapa

do processo ou componente da fórmula |

Perigo

identificado e categoria(Biológico,Químico. ou Físico)Determinar

se écompletamentecontrolado peloprograma de pré-requisitos.

Se sim,indica "Pré/Prog",descrever e passarpara o próximoperigo identificado.Se

não, passarpara a Pergunta 1. |

Pergunta 1 Existem medidaspreventivas para ocontrole dosperigosidentificados?

Senão, não é umPCC. Verificarcomo esse perigopode sercontrolado antesou depois destaetapa e passarpara o próximoperigo identificado.Se

sim, descrevere passar para aPergunta 2. |

Pergunta 2 Estaetapa foiespecialmentedesenvolvida paraeliminar ou

reduzira provávelocorrência de umperigo a um nívelaceitável ? Se não,passar

para aPergunta 3. Sesim, este é um :PCC e deve

ser;-identificado comotal na última;coluna. |

Pergunta 3 Poderia

o perigoidentificado ocorrerem níveis maioresque os aceitáveisou poderiaaumentar,alcançando níveisindesejáveis?

Senão, não é umPCC; passar para opróximo perigoidentificado. Sesim,

passar para aPergunta 4 |

Pergunta 4 Existeuma etapasubseqüente quepoderia eliminar operigo ou reduzirsua ocorrência aníveis aceitáveis?Se

não, este é umPCC e deve seridentificado comotal na últimacoluna.

Se sim,não é um PCC,identificar apróxima etapa epassar ao próximoperigo identificado. |

Número

do PCC |

* FONTE: F AO/WHO

DATA:_______________ APROVADO POR: ___________________________

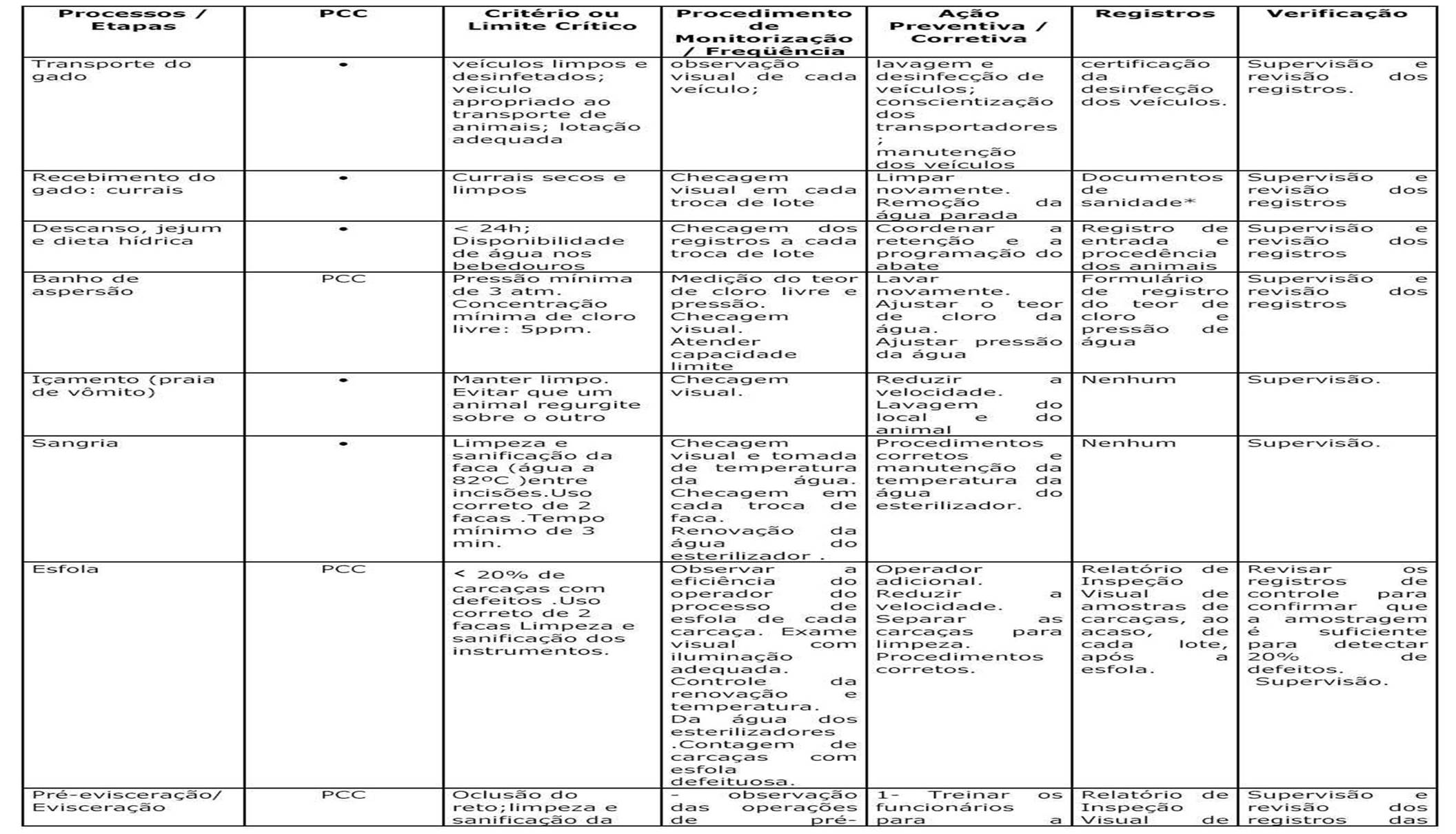

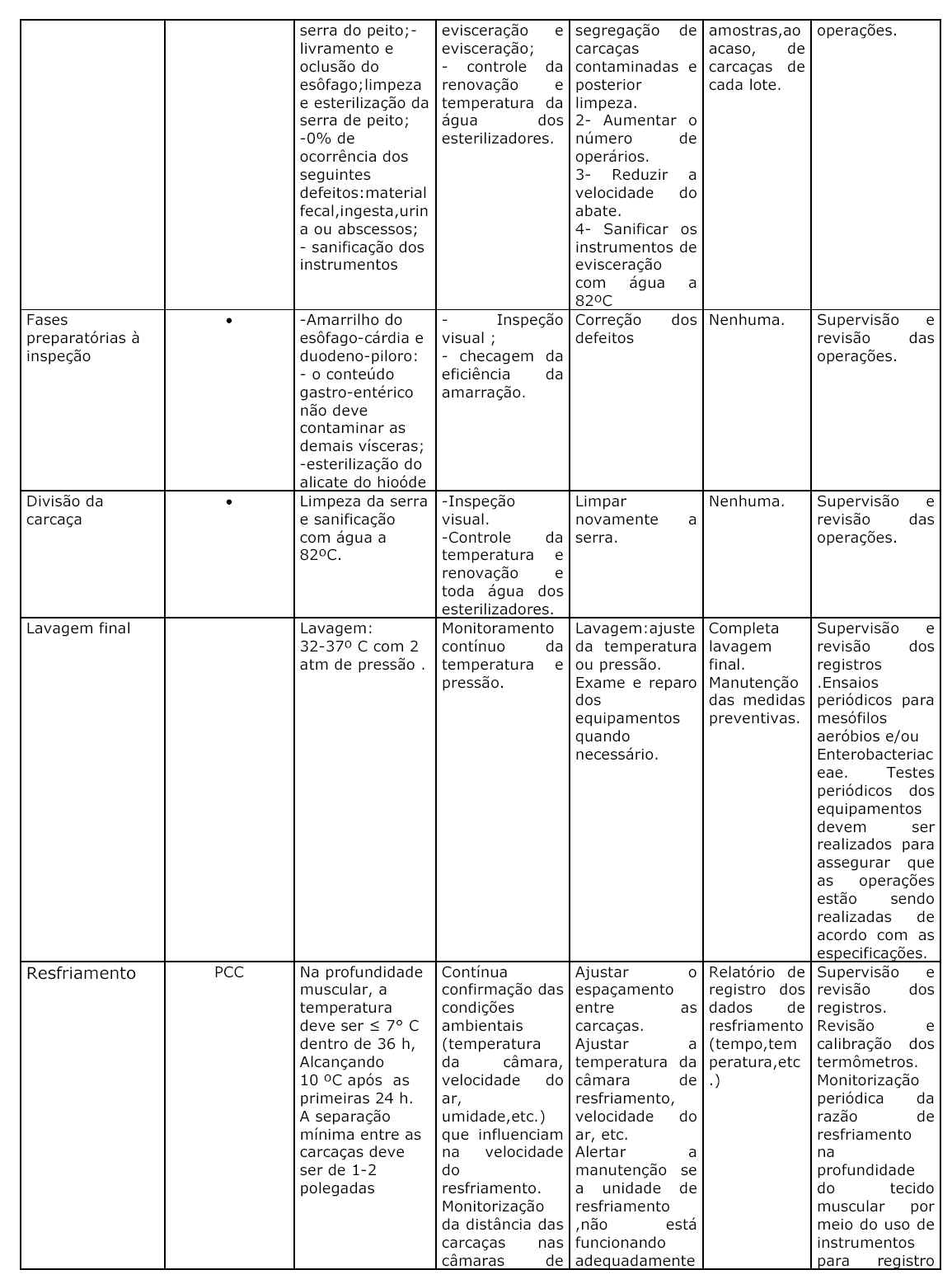

FIGURA 9.A - PONTOS DE CONTROLE E PONTOS DE CONTROLE CRITÍCOS DE UM

ESTABELECIMENTO DE ABATE DE BOVINOS

FIGURA 9.A - PONTOS DE CONTROLE E PONTOS DE CONTROLE CRITÍCOS DE UM

ESTABELECIMENTO DE ABATE DE BOVINOS

•- Ponto importante de contaminação

PCC – Ponto de Controle Crítico

*- Competência do Serviço de Inspeção Federal

FIGURA 9.B- PLANO DE APPCC PARA PEIXE FRESCO INTEIRO

Exemplo de um perigo para fins lucrativos

QUADRO RESUMO

|

PCC |

Perigo |

Medidas Preventivas |

Limites Críticos |

Procedimentos Vigilância |

Ações Corretivas |

Registro |

|

Recepção |

Substituição de espécies |

1. Estabelecer especificações

de compra da empresa 2.Utilizar pessoal capacitado para reconhecimento

de espécies. |

1. Cumprir as especificações de

compra da empresa, não recebendoespécies diferentes das especificações.2.

Não utilizar pessoal semcapacitação |

1. Avaliação visual de cada

lote recebido 2. Observar as condições de qualificação de pessoal na

execução de suasatribuições. |

1. Retirar, reclassificar e

identificar corretamente 2. Substituir ourecapacitar |

1. Formulário de compras da

empresa. F1 2. Formulário de controle das ações corretivas. F2 |

FIGURA 10 - LISTA DOS PERIGOS QUE NÃO SÃO CONTROLADOS NO

ESTABELECIMENTO*

NOME DO PRODUTO

Listar quaisquer perigos biológicos, químicos ou físicos que não são controlados

no estabelecimento

|

PERIGOS

PREVIAMENTE IDENTIFICADOS E PROCEDENTES DE FONTES EXTERNAS AO ESTABELECIMENTO |

MEDIDAS

PREVENTIVAS PARA CONTROLE DO PERIGO (ex.: instruções de cozimento, educação

do consumidor, etc.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

DATA__________________________APROVADO POR:___________________

FONTE:FAO/WHO

FIGURA 11-FORMULÁRIO-RESUMO DO PLANO APPCC

NOME DO PRODUTO

|

Etapa

do processo |

Número

do PCC |

Descrição

de perigo |

Limites

créditos |

Procedimentos

de monitorização |

Ações

Corretivas |

Procedimentos De verificação |

Registros

dos PCCs |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

DATA________________________________APROVADO POR:___________________

FONTE:FAO/WHO

D.O.U., 16/03/1998